1. 중요한 전자 커넥터 바와 같이, PCB , 고려 거의 모든 전자 제품에 사용되는은 "전자 시스템 제품의 어머니는"자사의 기술 변화 및 시장 동향은 많은 기업의 관심의 초점이되고있다.

현재 전자 제품에 두 개의 분명한 경향이있다 : 하나는 얇고 짧은, 다른 하나는 고주파, 고밀도, 고집적, 캡슐화, 미묘한에 따라 고속 드라이브 다운 스트림 PCB, 다중 계층화의 방향에 대한 수요 증가이다 상단 레이어 PCB와 HDI의 .

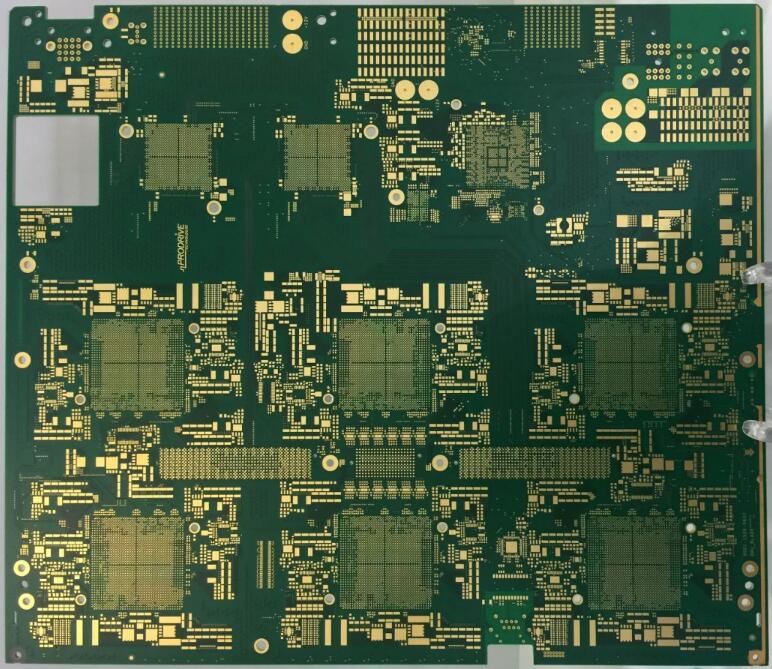

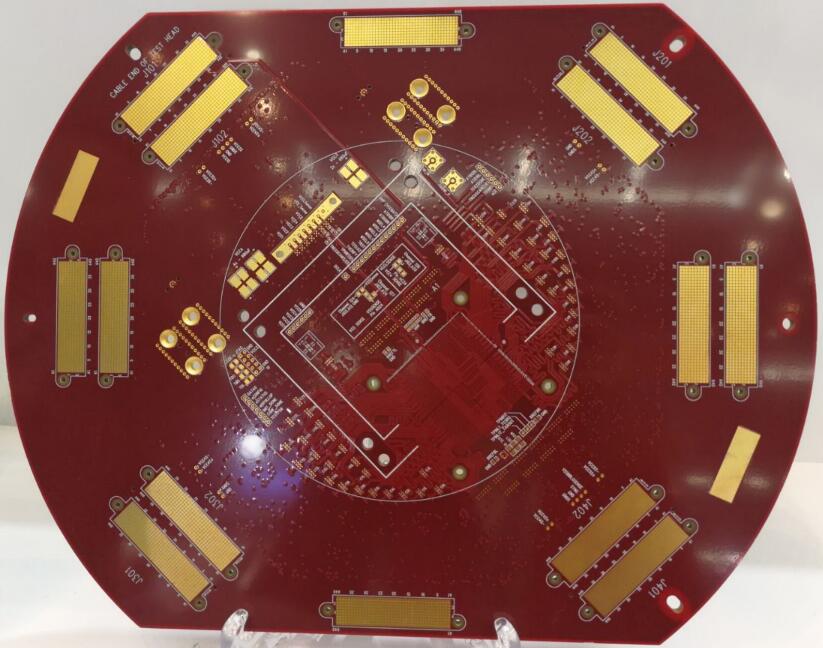

Top pcb board wiring length is short, low impedance circuit, high-frequency high-speed work, stable performance, can take on more complex function, is to the high frequency electronic technology, multi-function large capacity development inevitable trend.In particular, the in-depth application of large-scale integrated circuits will further drive PCB to high precision and high level.

2. 현재는 PCB 같은 고성능 멀티 웨이 서버 및 항공 우주 등의 하이 엔드 응용 프로그램 PCB.Take의 10 층에게 서버가 필요하는 동안 주로 가전 제품, PC, 데스크톱 및 기타 전자 제품에 사용되는 예를 들어, 단일 양방향 서버 PCB 보드는 일반적으로 사이 4-8 층 하이 엔드 서버의 메인 보드와 같은 4 개, 8 도로 이상이 필요하지만, 16 층 , 상기 백 플레이트 요건 이상 20 층.

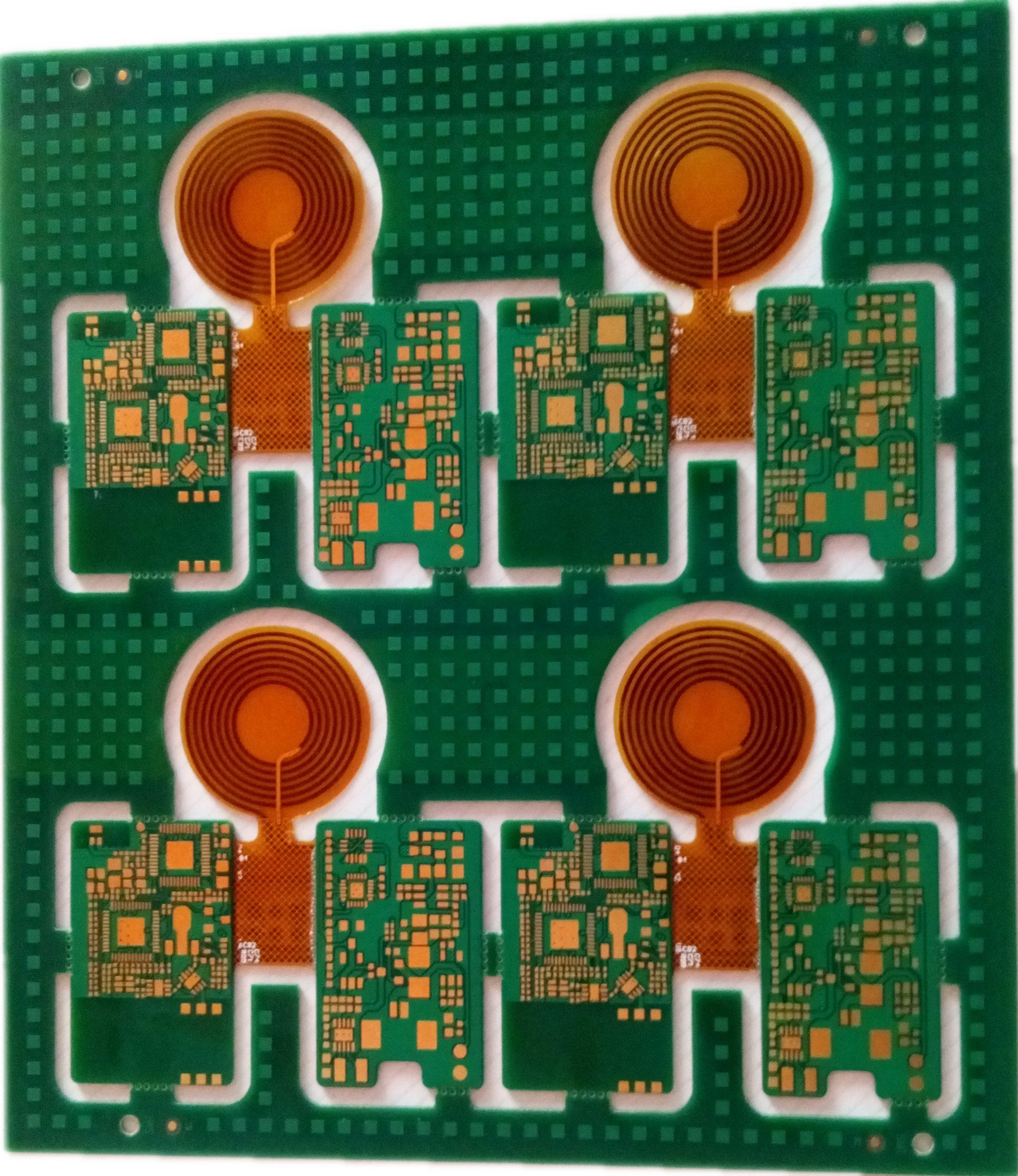

HDI의 일반에 배선 밀도 상대 다층 PCB 보드는 메인 보드 경량 개발, 점점 더 작은 공간에 점점 더 복잡하고 볼륨 현재 smartphone.Smartphone 기능의 메인 보드의 주요 선택은 구성 요소의 이상을 운반하는 제한된 필요, 인, 명백한 장점이 있습니다 메인 보드에, 보통 멀티 레이어 보드는 수요를 충족하기 어렵다.

고밀도 배선 회로 기판 (HDI)의 내부 접속 기능 사이의 라인의 모든 층을, 적층 법 시스템 보드, 코어 기판 적재, 천공의 사용 및 정공 금속 화 공정 등의 통상의 다층 기판을 채용한다. 통상의 관통 구멍 만 다층 PCB 기판과 비교하여, HDI 정확하게 비아의 수를 줄이기 위해 블라인드 비아 및 매립 비아의 수를 설정 PCB 레이아웃 면적을 절약 크게 따라서 빠르게 스마트 폰 다층 작업을 완료 요소 밀도를 증가 라미네이팅 대안.

The technical difference of HDI의 is reflected in the increment stacked number, the more layer quantity, the more difficult the technology.HDI can be divided into single stacked HDI, doule stacked HDI, triple stacked HDI,or high stacked HDI, etc., the number of layers is expressed as C+N+ C, where N is the number of normal core laminar, and C is the number of added layers, namely the stacked number of HDI..High stacked HDI cabling has higher density, but at the same time, it has more pressure, such as position, punch hole and copper plating, etc., which has higher requirements on the technical process and process capability of the manufacturer.

하이 엔드 스마트 폰 임의의 레이어 HDI에서 최근 몇 년 동안 인기가 가장 높은, HDI의 스택 어떤 더 많은 공간을 확보 할 수 있도록, 볼륨의 거의 절반을 절약 할 수 블라인드 구멍 일반 HDI의 기초에 인접한 층 사이의 연결을 가질 필요가있다 배터리 및 기타 부품.

의 모든 레이어 HDI의 등 가장 어려운 생산과 최고의 HDI의 기술 수준을 반영 할 수있는 가장 높은 부가가치 HDI 유형입니다 레이저 드릴링과 전기 구멍 플러그와 같은 고급 기술의 사용을 필요로한다.

Two important trends of the automobile industry are intelligent and electric.ADAS (Advanced Driver Assistance System) as the transition of complete intelligent driving before, has become a major automakers and crossover of Internet giant rushed to the layout of the new strategic highland, it involves the electronic device cover nearly all of the whole vehicle driving and safety related System, with the rapid penetration of ADAS, comprehensive automobile electronic level will be raised.

3. 그리고 새로운 에너지 차량은 기존 차량에 비해, 전기 자동차의 방향을 나타내는되고, 전자 수준의 높은 요구는, 기존의 리무진 비용의 전자 기기는 새로운 에너지 차량에서 45 %로 약 25 %, 45 %를 차지 고유 전력 제어 시스템 (BMS, VCU 및 MCU)는, 차량 PCB 사용량이 기존의 자동차보다 더 큰 세 개의 전력 제어 시스템하게 PCB 3-5 평방 미터의 사용 평균, 5-8 사이에 차량 PCB의 양을 평방 미터.

4. ADAS 두 바퀴에 의해 구동 새로운 에너지 차량의 성장은, 또한 PCB의 시장이 상승 계속, years.Accordingly 최근에 15 % 이상의 연간 비율로 성장하는 자동차 전자 시장을 유지하고있다, 그것은이다 PCB의 생산은 2018 년에 $ 40 억 초과하고, 성장 추세는 PCB 산업에 새로운 모멘텀을 주입, 매우 분명하다 것으로 전망했다.

5. 스마트 폰이 past.Mobile 인터넷 시대의 PCB 산업의 주요 드라이버왔다, 모바일 단말 장치로 PC에서 점점 더 많은 사용자, 2008 빠르게 이동 단말기로 대체 PC 컴퓨팅 플랫폼의 상태, 글로벌 소비자 전자 부품 기업의 신속한 개발, 특히 ~ 2014 년, 2012 년, 빠른 infiltration.Therefore으로 스마트 폰, PCB의 급속한 성장은 스마트 phones.Between 2010 년과 2014 년, PCB의 하류에있는 스마트 폰 시장에 의해 표현 모바일 단말기의 하류에 의해 구동 지금까지 다른 전방 산업의을 초과하는 PCB 산업의 주요 성장 동력을 제공하고, 24 %의 연평균 복합 성장률에 도달했습니다.

하이 엔드 PCB에서, HDI, 예를 들어, 휴대 전화는 기존 HDI 시장이 2015 년에, 예를 들어, 스마트 폰의 절반 이상 비중을 차지하며, 거의 모든 제품 스마트 폰, 본 새로운 작품의 관점에서 사용 마더 보드로 HDI.

두 PCB 및 하이 엔드 HDI의 관점에서, 그것은 따라서 글로벌 PCB 이점 기업의 성장을 지원하고, 하류 번영 수요로 연결 스마트 폰 성장의 고속이다.

하지만 스마트 폰 시장이 빠르게 침투 기간 및 주식 era.On에 스마트 폰의 점진적 입력 한 후, 2014 년 이후 둔화되었음을 부인할 수 없다 세계 시장 11 월 2016 년 출시 IDC2016의 최신 예측, 글로벌 스마트 폰 출하량 PCB의 다운 스트림 애플리케이션의 절반이 여전히 휴대 전화에서 지원되지만 2016 년에 둔화 한, 성장 데이터의 0.6 percent.In 약관의 성장에 중요한 점프와 1.45 억으로 HDI를 포함한 대부분의 PCB 범주를 것으로 예상된다 지역 이동 단말기.

하지만이 경기 침체의 맥락에서, 하반기에 스마트 폰 산업은 필연적 인 결론이지만, 후속으로 인해 시범 효과를 다른 업체에 큰 주식의 기초에, 소비자의 수요는 replacement.The 큰 주식을 운전합니다 스마트 폰 시장은 여전히 거대한 잠재력을 가지고 있으며, PCB의 주요 다운 스트림 응용 프로그램으로, 수요와 잡아 시장 share.As에게 그 결과, 스마트 폰을 자극하기 위해 터미널의 업체들은 소비자의 고충을 개선하기 위해 최선을 다할 것입니다 과거에 거대한 재고 경계에있는 PCB의 성장을위한 큰 잠재력을 가지고있다.

스마트 폰 개발 동향, 지문 인식, 3D 터치, 큰 화면, 듀얼 카메라 및 기타 지속적인 혁신의 지난 2 ~ 3 년에 걸쳐 신흥뿐만 아니라 교체 업그레이드를 촉진 계속되고있다.

주식의 나이를 입력하는 휴대 전화의 맥락에서 많은 양의 기준은 판매 포인트의 혁신에 의한 상대 성장은 여전히 글로벌 PCB에 영향을 미치는 혁신의 demand.Stock의 절대 수량에 큰 증가로 이어질 수 있다고 판단 PCB 미래의 스마트 폰 혁신 업그레이드하는 경우 등, 따라서, 혁신 업그레이드가 침투를 가속화 할 것이다 광학, 음향과 유사한 기존의 휴대 전화 제조 업체 긴급 출하 크기 및 기타 후속 등장 고려

6. 온을 중심으로 PCB 산업, FPC의 발발과 상호 HDI의 층이 후속 다른 제조 업체를 유치하고, 요점은 빠른 침투의 모델을 형성하기 위해 표면에 방사 :

FPC 또한 "가요 성 기판"의 경향에 취사, 배선, 가벼운 무게, 두께가 얇고, 유연하고, 높은 유연성의 고밀도로,가요 성 인쇄 회로 기판으로 이루어지는 플렉시블 폴리이 미드 또는 폴리 에스테르 필름 기재와 같이 알려져 전자 제품의 경량화,가요 경향.

FPC의 16 개까지 아이폰에서 사용, 조달는 세계 최대 규모의 FPC, 세계 6 대입니다 FPC 제조 업체의 주요 고객은 또한 스마트 폰의 FPC 사용을 향상 사과 시연에서 애플, 삼성, 화웨이, OPPO 등의 제조 업체입니다.

주요 원동력으로 스마트 폰, FPC의 성장, FPC 빠르게 09 높은 성장을 유지할 수, 침투 사과의 시범 효과 혜택은 매년 PCB 업계에서 유일하게 밝은 반점 : 15 년, 유일한 플러스 성장 카테고리 된 이후 .

7. 제 m SAP 프로세스에 기초하여, HDI에서 기술 (SLP라고 함) 기판과 같은 기판은, 상기 라인을 세분화 할 수 프린트 배선판 세선의 새로운 세대이다.

클래스 기판 (SLP)가 반도체 패키지 IC 기판에 사용하는 30/30 microns.From 프로세스 관점, 클래스 로딩 판 가까이 HDI의 40/40 마이크론을 단축 할 수있는 차세대 PCB 널빤지,하지만 부하 보드의 사양의 IC에 도달 아직, 여전히 수동 부품의 모든 종류를 수행하고 그 목적은, 주요 결과는 여전히 PCB.For의 범주에 새로운 단서 인쇄 플레이트 범주에 속하는, 우리는 것입니다 당신이 클래스로드 보드 가져올 수행의 수입 배경, 제조 공정 및 잠재적 suppliers.Why의 세 가지 차원 해석 : 매우 세련된 라인 중첩 SIP 포장 요구 사항을, 높은 밀도는 여전히 메인 라인, 스마트 폰, 태블릿, 착용 할 수있는 장치이며 다른 전자 제품은 다소 더 제한된 크게 회로 기판 공간을 증가 성분의 수에 수행하는, 소형화 muti_function 변화의 방향으로 발전한다.

이러한 맥락에서, PCB의 선폭, 간격, 마이크로 패널의 직경과 구멍 중심 거리 및 상기 도체 층과 절연 층의 두께는 크기, 무게 및 케이스의 부피를 줄이기 위해 PCB를 확인하는 떨어지고, 그것을 무어의 법칙은 반도체에 더 components.As을 수용 할 수있는, 고밀도 인쇄 회로 기판의 지속적인 추구이다 :

HDI.High 밀도 라인을 세분화하는 PCB를 구동하고, 볼 (BGA)의 피치가 단축되어보다 매우 상세한 회로 요구 사항은 더 높다.

I / O 구성 요소 및 제품의 소형화의 양이, PCB 널리 0.4 mm 피치의 기술을 사용하기 때문에 몇 년 전으로, 0.6 mm, 0.8 mm 피치의 기술은 핸드 헬드 장치에 스마트 폰이 세대를 사용하고있다. 이러한 경향은 0.3mm의 방향으로 개발하고있다. 실제로, 모바일 단말기 0.3mm의 갭 기술의 개발이 이미 동일한 시간 begun.At 있으며, 세공의 크기와 연결 디스크의 직경은 각각 75mm 및 200mm로 감소되었다.

업계의 목표는 라인 폭 라인 30 / 30 ㎛ 것을 요구 앞으로 몇 평생 말이야 0.3mm의 간격 설계 사양에 각각 50mm와 150mm로 미세하고 디스크를 삭제하는 것입니다.

그 클래스 판 국제 반도체 광고기구 (ITRS)의 정의에 기초하여, SIP 패키지 사양 more.SIP 시스템 레벨 패키징 기술을 적합 : 다른 기능 및 임의의 수동 소자, 및 MEMS 또는 다른 장치와 다수의 활성 전자 부품 SIP 함께 광학 장치 우선 순위는 시스템 또는 서브 시스템을 형성하기 위해 하나의 표준 포장, 포장 기술의 특정 기능을 달성한다.

전자 시스템의 기능을 실현하기위한 두 가지 방법이 일반적으로 존재하고, 하나는 SOC이고, 상기 전자 시스템은 높은 integration.Another 함께 단일 칩 상에 구현된다 성숙한 사용하여 패키지에 CMOS 및 다른 집적 회로 및 전자 부품을 통합하는 SIP 인 다양한 기능의 칩을 병렬 오버레이를 통해 전체 시스템의 기능을 달성 할 수있는 결합 또는 상호 접속 기술.

클래스 보드에 속하는 PCB 하드 보드, 그 과정은 상위 HDI 및 IC 판, 및 HDI 제조 업체 및 IC 보드 제조업체들이 참여할 수있는 기회가 하이 엔드 사이에있다.

HDI 제조 업체는보다 역동적, 수율이 IC 플레이트 key.Compared됩니다되어, HDI는 클래스 로딩 보드 declining.Face 이윤으로 경쟁이 심화되고있다 및 홍 시장이되었다, HDI 제조 업체의 기회는 새를 얻을 수 있습니다 주문은 한 손에, 다른 한편으로는, 따라서, 제품 믹스 및 소득 수준을 최적화, 제품 업그레이드를 실현할 수 강하고, 더 강력한 첫 번째 레이아웃 계획입니다.

때문에 공정 높은 클래스 로딩 보드, HDI 제조 업체 투자 또는 HDI 제조를위한 새로운 제조 장비 변경, MSAP 공정 기술도 MSAP에 뺄셈 방법에서, 학습 시간이 필요, 제품 수율이 열쇠가 될 것입니다.

8. 뜨거운 spot.The 작은 간격의 LED가 높은 열 전도성 CCL의 LED 급속한 발전 unspelt, 좋은 디스플레이 효과와 긴 수명의 장점이 있습니다. 최근 몇 년 동안,이 침투하기 시작했다, 그리고 빠른 속도로 성장하고있다. 따라서, 필요한 높은 열 전도성 CCL은 뜨거운 자리가되었다.

제품의 품질과 신뢰성 요구 사항에 대한 차량 PCB는 매우 엄격하며, 특별 공연 재료 CCL.Automotive 전자의 용도로 사용이 중요한 PCB 다운 스트림 응용 프로그램입니다. 자동차 PCB 재료 앞으로 더 높은 요구 사항을 넣어위한 전송의 수단은, 더 높은 요구 사항을 더욱 특별의 사용 온도, 기후, 전압 변동, 전자기 간섭, 진동 등의 적응 능력의 특성을 가져야 같은 자동차 전자 제품은 먼저 차량을 충족해야 CCL (예컨대 고 Tg 물질, 항 CAF (압축 석면 섬유) 재료 두께의 구리 재료 및 세라믹 재료 등) 성능 재료.