The root cause of the rise and fall is determined by the characteristics of the material. To solve the problem of the shrinkage of the Rigid-Flexible PCB Board ,let us a brief introduction to the material of the flexible plate Polyimide:

(1) polyimide has excellent thermal performance, can withstand the thermal shock of lead-free soldering heat treatment;

(2) Most devices manufacturers tend to use flexible circuits board for small devices that need to emphasize signal integrity;

(3)Polyimide has a high glass transition temperature and high melting point characteristics,

normal circumstances to be processed at 350 ℃ or more;

(4) In organic dissolution, polyimide is insoluble in common organic solvents.

Flexible plate material up and down with the main base material PI and glue has a relationship, that is, a great relationship with the imidation of PI, the higher the degree of imidization, the stronger the controllability.

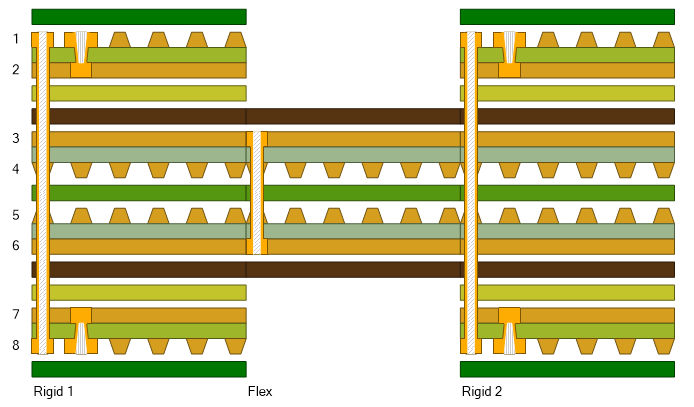

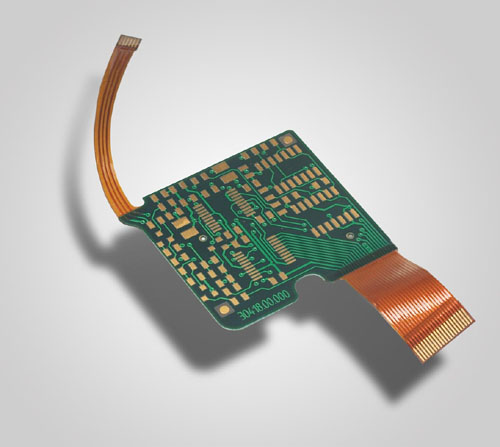

According to normal production rules, after flexible board cutting,and the formation of the graphics line, and the combination of rigid and soft in the process of compression will have varying degrees of growth and contraction in the graphics line etching, the line intensity and direction, Will lead to the reorientation of the stress of the entire board, and eventually lead to the general regulation of the board up and down changes; in the process of combining the soft and hard, as the surface covering film and the base material PI expansion coefficient is inconsistent, Within the scope of a certain degree of expansion.

From the nature reason,any material increases and is affected by temperature and, as a result of lengthy in PCB production process, material after many hot wet process, higher shrinkage value can have different degrees of subtle changes, but in the long term of actual production experience, change or regular.

How to control and improve?

Strictly speaking, the internal stress of each roll of material is different, and the process control of each batch of plates will not be exactly the same. Therefore, the control of the coefficient of material expansion is based on a large number of experimental bases On the process control and data statistical analysis is particularly important. In actual operation, the shrinkage of flexible plate is divided into stages:

The first is from the opening to the baking sheet, This stage is mainly caused by temperature effects:

To ensure that the baking plate caused by the rise and fall of stability, the first to process control consistency, under the premise of a unified material, each baking plate heating and cooling operations must be consistent, not blindly pursue efficiency, and put the finished plates in the air for heat dissipation. The only way to minimize the internal stress caused by material expansion and contraction.

The second phase occurred in the process of pattern transfer. The shrinkage of this stage is mainly caused by the change of stress orientation in the material.

To ensure that the line transfer process is stable,All baking sheets couldn’t be grinds,directly through the chemical cleaning line surface pre-treatment, after pressure membrane surface must level off, board surface standing before and after the exposure time must be sufficient, after the finish line transfer, due to the change of the stress orientation, flexible plate will present a different degree of crimp and contraction, thus film compensation control relationship of the line to the hard and soft in combination with the precision of control, at the same time, flexible plate increases and ascertainment of the range of values, is the production of its supporting rigid panel data basis.

The third phase of the contraction occurs in the process of hard and soft board press, the main compression parameters and material properties of this stage are determined.

Factors influencing this phase of expansion include the heating rate of lamination, the setting of pressure parameters, and the residual copper rate and thickness of the core. In general, the smaller the residual copper rate, the greater the shrinkage value; the thinner the core, the greater the value of the rise and fall. However, from big to small, is a gradual process, so film compensation is particularly important. In addition, due to the nature of the flexible board and rigid board material, its compensation is an additional factor that needs to be considered.